Impression 3D : vers la révolution des produits sur-mesure ?

En constante amélioration, l’impression 3D est désormais en capacité de fabriquer des produits entièrement personnalisés de grande qualité, et ce avec de nombreux avantages à la clé. Le sur-mesure pourrait-il annoncer la fin de la standardisation ?

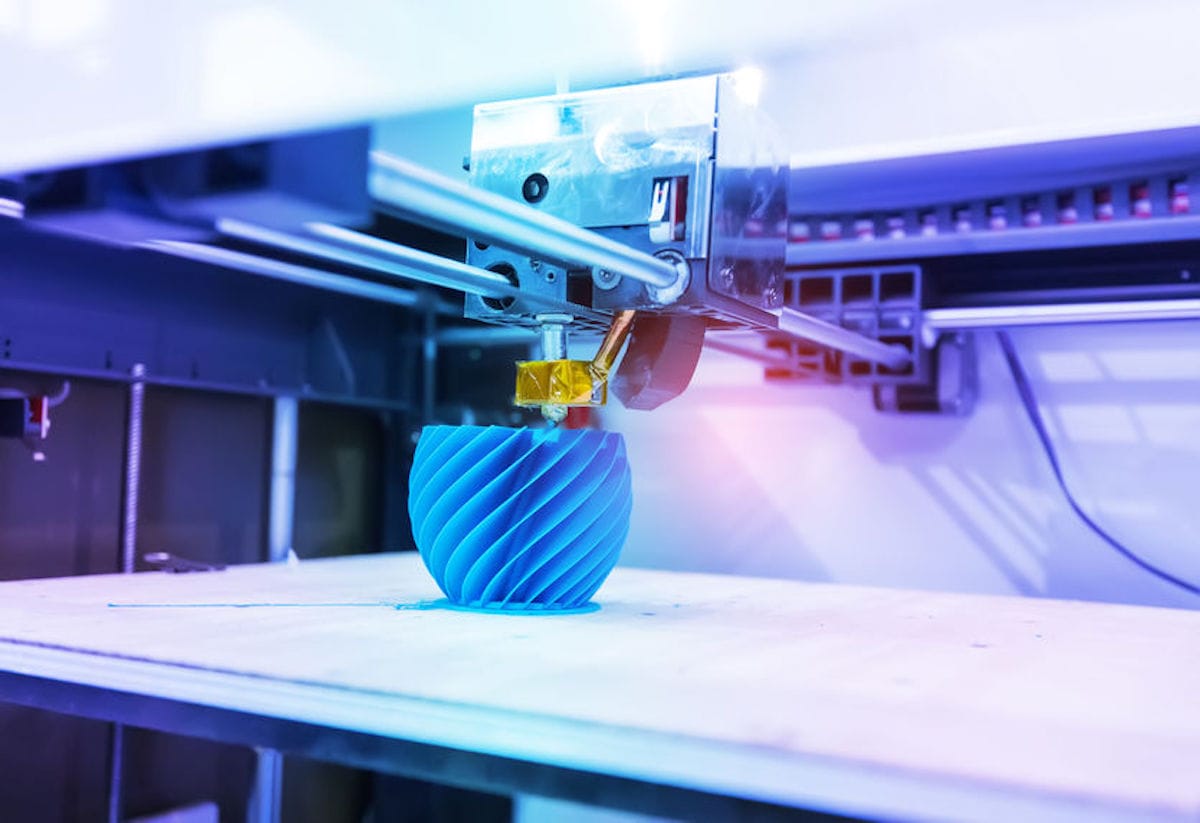

En 1988, l’entreprise américaine 3D Systems commercialisait la SLA-250, la première imprimante en trois dimensions destinée aux entreprises et au grand public, sur la base d’un procédé mis au point quatre ans plus tôt par les chercheurs français Jean-Claude André, Olivier de Witte et Alain le Méhauté, qui fonctionnait par ajout de couches de matière pour former un objet en relief.

D’abord circonscrite à la production de prototypes en résine, l’impression 3D, nommée également dès ses débuts fabrication additive, allait connaître une progression fulgurante dans les décennies qui suivirent, jusqu’à trouver progressivement des applications dans tous les secteurs de l’économie. En progression continue depuis le début des années 2000, cette technologie représente actuellement un marché d’un peu plus de 20 milliards de dollars à l’échelle mondiale, qui devrait dépasser 56 milliards de dollars en 2028 selon les prévisions du cabinet Mordor Intelligence. Selon celles d’Allied Market Research, ce marché va bénéficier d’ un taux de croissance annuel de plus de 22 % dans les prochaines années pour atteindre 94 milliards de dollars en 2030. Une montée en puissance tout à fait concrète.

Cependant, le plus intéressant ne se trouve pas dans ces chiffres… En pouvant reproduire tout type de forme, de structure et de surface, quel qu’en soit le niveau de complexité et de manière spécifique à partir d’une modélisation sur ordinateur, que ce soit à l’unité ou en série, en réduisant considérablement les coûts et les délais de production, en rationalisant l’utilisation des ressources et des matériaux, l’impression 3D s’impose comme une alternative à l’usinage industriel, centré depuis toujours sur la standardisation des produits, qui est plus vertueuse et mieux adaptée à notre époque en répondant à la fois au désir de personnalisation des consommateurs et à la nécessité de moins polluer. Avec autant d’atouts dans sa manche, l’impression 3D pourrait-elle faire du sur-mesure le modèle dominant ? Comment cette nouvelle façon de produire pourrait-elle transformer le retail ? A quoi peut-on s’attendre ?

Une technologie en plein essor.

Aujourd’hui, l’impression 3D permet de faire du prototypage de façon bien plus rapide et précise qu’auparavant, mais aussi et surtout de façonner n’importe quel produit en utilisant une vaste gamme de matériaux, depuis les métaux – titane, inox, aluminium, cobalt, fer, cuivre, zinc, tungstène, or, argent, platine – en passant par le bois, le plastique, la cire, la céramique, le béton, le graphène, le silicone, le polyuréthane, le verre, le papier… Depuis quelques années, il est même possible d’imprimer des aliments, des bâtiments, des infrastructures, des médicaments, des cœurs artificiels, des prothèses, des véhicules, des vêtements, et même des tissus biologiques grâce à la bioimpression… Par ailleurs, les progrès réalisés en matière de modélisation numérique, de calculs informatiques et de traitement des données par des algorithmes toujours plus puissants ont encore accentué ses capacités en augmentant la précision et la rapidité d’exécution des impressions. Cette très grande plasticité combinée à une efficacité opérationnelle toujours plus importante permet à cette technologie de couvrir tous les champs de production, de répondre à tous les besoins et d’être progressivement devenue une composante à part entière des processus de fabrication de biens manufacturés destinés à être vendus dans le commerce.

Preuve par l’exemple avec le groupe Renault qui dispose d’un parc de 250 imprimantes 3D réparties sur une trentaine de sites servant à imprimer les volants, les habillages des portes et les consoles, notamment pour les véhicules de la gamme Clio, tandis que Ford utilise, depuis 2019, l’imprimante Concept Laser X Line 2000R pour façonner le collecteur d’air qui équipe le pick-up Hoonitruck. Un niveau au dessus dans la mise à profit de la fabrication additive, Adidas a commercialisé, en 2018, « la première chaussure haute performance au monde » dont la semelle, imprimée en 3D, bénéficie d’une structure unique en treillis qui garantit une meilleure absorption des impacts, une meilleure stabilité et une meilleure respirabilité des matériaux. Au même moment, Nike avait fait de même avec le projet FlyPrint. Plus récemment, la marque aux trois bandes a innové avec la sortie du Futurecraft Strung, une semelle intermédiaire imprimée en 3D à partir de la physionomie exacte du pied de chaque client pour offrir plus de confort et garantir de meilleures performances.

Depuis ces « proof of concept », la crise sanitaire a accéléré le déploiement de la fabrication additive. Selon Clément Moreau, PDG de Sculpteo, une entreprise spécialiste de la fabrication additive, « l’impression 3D a montré ses capacités en tant que véritable technologie de production dans le contexte pandémique de la Covid-19 » et elle continue depuis « d’accroître sa présence dans une large variété d’industries et d’utilisations ». D’après l’étude « Internet des objets, impression 3D, robotique : des technologies davantage utilisées par les grandes sociétés » réalisée par l’Insee, 17 % des entreprises de 250 salariés ou plus utilisaient l’impression 3D en 2021, majoritairement grâce à des équipements disponibles en interne, et dans 48 % des cas pour fabriquer des produits qui allaient être commercialisés. Ce chiffre a doublé depuis.

Ce n’est pourtant qu’un début car en faisant évoluer la façon de fabriquer des produits, l’impression 3D transforme également la façon de les concevoir et de les vendre, et influence toute la chaîne de valeurs.

La révolution de l’offre.

En donnant la possibilité à chaque enseigne de créer des produits sur mesure, la fabrication additive permet de satisfaire des clients qui plébiscitent de plus en plus les expériences personnalisées. Selon l’étude Focus sur le Client Connecté réalisée par Salesforce en 2023, cette inflexion concerne aujourd’hui 85% des consommateurs.

Et selon Accenture, 83% des Français sont prêts à partager leurs données avec une entreprise afin d’accéder à une expérience client personnalisée.

Ainsi, en 2022, toujours solidement ancré dans l’air du temps, Barilla a lancé le projet BluRhapsody, une collection complète de pâtes imprimée en 3D, après un premier essai quelques années auparavant avec l’initiative Smart Pasta 3D Shapes. Sur un site dédié, le client peut commander les pâtes qui lui font envie selon leur forme et leur composition, puis les désigner entièrement à son goût, avant de se les faire livrer. En mettant de la technologie dans l’alimentation, en favorisant le sur-mesure culinaire, la marque italienne soigne son image d’entreprise innovante, mais propose aussi une solution qui mixe personnalisation, amour des bons produits et gestion vertueuse des ressources.

Tout récemment, allant un cran plus loin dans l’utilisation de cette technologie disruptive, Ikea a mis au point, en collaboration avec le designer hongrois Adam Miklosi, le projet Uppgradera, une gamme d’accessoires qui peuvent être imprimés en 3D grâce à des fichiers open sources afin d’améliorer et d' »upgrader », par le biais de fonctionnalités supplémentaires, plusieurs produits vendus dans les magasins du géant suédois.

L’impression 3D apparaît donc comme un puissant levier de la satisfaction client et de l’image de marque. Mais ce n’est cependant pas son seul atout car elle permet aussi une meilleure gestion des stocks et une réduction de l’empreinte environnementale… C’est en l’occurrence ce que Décathlon a parfaitement compris. L’équipementier préféré des français a investi dans l’impression 3D pour gagner en flexibilité logistique en limitant le nombre de références présentes dans ses entrepôts, la production à la demande faisant mécaniquement baisser le volume des produits neufs.

En outre, l’impression 3D lui permet également de prolonger la vie des produits en les réparant grâce au façonnage de pièces de rechange qui ne sont plus forcément disponibles, réalisant ainsi une économie de 40 tonnes de CO2 chaque année. « Depuis un an et demi, nous alimentons un catalogue comprenant des pièces de rechange imprimées en 3D. Nous sommes encore en phase d’exploration, avec plus de 330 produits différents réparés, et plus d’une vingtaine de références de pièces accessibles sur nos magasins français » précise Julien Guillen, Leader Additive Manufacturing chez Decathlon.

Demain, l’enjeu pour les retailers sera moins de vendre des produits standardisés que de proposer des expériences personnalisées, façonnées sur mesure en fonction des attentes de chaque client. Alors que l’économie sera davantage tournée vers la vente de services, que la durabilité des biens de consommation sera devenue un argument essentiel à leur succès, et que la raréfaction des ressources freinera la production industrielle, l’impression 3D pourrait devenir le maillon central du commerce de détail. Elle serait alors en mesure de redessiner les chaînes de valeur, en démondialisant les approvisionnements, en optimisant la gestion des stocks, en faisant baisser l’empreinte carbone du secteur, en favorisant la fabrication locale, à proximité des magasins, et en tissant un lien plus étroit et plus transparent avec les consommateurs. Ce nouveau modèle, qui en est encore au stade du balbutiement, marquerait une rupture nette avec les procédés actuels et ferait rentrer le retail dans un nouveau chapitre de son histoire.